Filiale du Groupe Lefebvre, la société Manubois a mis au point une solution constructive innovante : le lamellé-collé de hêtre. Approvisionné à 95 % par l’ONF, le fabricant propose ce produit dans le cadre de l’offre globale du groupe, labellisée Bois de France.

Implantée aux Grandes-Ventes (Seine-Maritime), au cœur de la forêt domaniale d’Eawy, l’une des plus grandes hêtraies de France, la scierie Lefebvre a été fondée en 1946 par Lucien Lefebvre, père de Joël, le PDG actuel. Si l’aventure commence avec des caisses à poissons pour les pêcheurs des ports de Fécamp, Dieppe et Boulogne, dans les années 1950, le scieur élargit son activité et son rayonnement grâce à des commandes venues d’outre-Manche. Les clients britanniques sont, en effet, à la recherche de bois de qualité pour fabriquer des meubles, et le hêtre correspond parfaitement à leurs attentes. En 1962, après le décès de Lucien Lefebvre, son fils aîné Alain reprend, à tout juste 20 ans, les rênes de l’entreprise. La création de Manubois, en 1978, permet de diversifier l’activité de la société avec la seconde transformation du bois. L’objectif ? Valoriser des planches de faible qualité, en faisant des prédébits pour obtenir des morceaux de bois parfaits, débarrassés de leurs nœuds. Si une partie de cette production peut être utilisée sans autre transformation dans la fabrication de meubles, il est nécessaire de passer par l’aboutage et le collage pour obtenir des pièces plus grandes.

Joël Lefebvre, PDG du Groupe Lefebvre : « La contractualisation avec l’ONF nous permet une assurance d’approvisionnement, ce qui est nécessaire pour envisager des investissements. »

Photo : Groupe Lefebvre

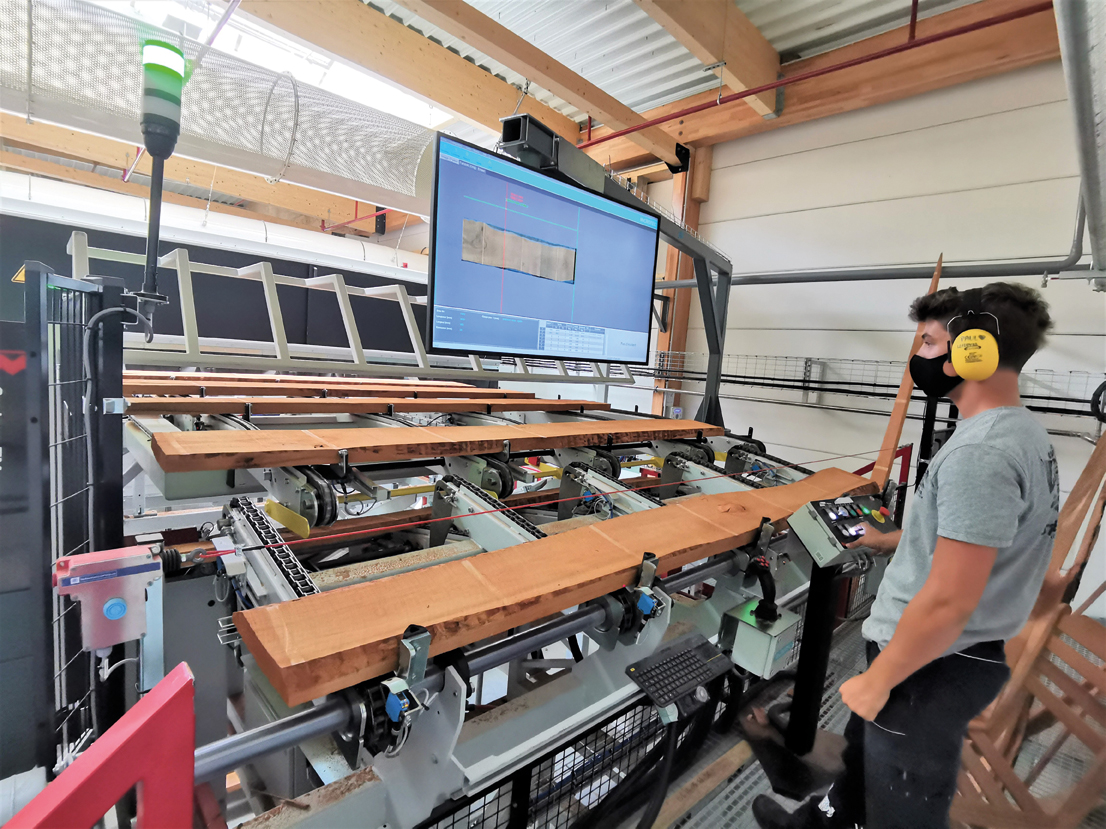

Spécialisée depuis trente ans dans la production du bois lamellé collé abouté (LCA), l’entreprise a adapté ses process et outils industriels à la fabrication de poteaux et poutres de grandes dimensions en BLC.

Photo : Maxime Castel

Vers les applications structurelles

En 1992, l’entreprise construit un atelier et achète toutes les machines nécessaires à la fabrication des panneaux en lamellé collé abouté (LCA) de hêtre. Elle devient alors sous-traitant industriel sur la partie usinage pour des fabricants de meubles, d’escaliers et de plans de travail, cette dernière activité se développant également à l’international. « L’équipement a été renouvelé en 2005 et, dans les années 2010, nous avons commencé à produire également des carrelets de huisseries pour des portes coupe-feu », précise Joël Lefebvre. Après la tempête de 1999, les parts de marché du hêtre diminuent et la filière bois décide d’explorer le potentiel de cette essence dans la construction, plus précisément en structure. Menée entre 2011 et 2017 par FCBA, l’étude de caractérisation du hêtre français a permis de lever les freins réglementaires et normatifs. Le groupe Lefebvre, approvisionné à 95 % par l’ONF, se lance dans l’aventure en adaptant l’outil industriel existant à la production de BLC structurel. « La construction représentait un espoir de valorisation à forte valeur ajoutée et à fort volume, explique Maxime Castel, prescripteur hêtre structurel chez Manubois. Nous avons installé une nouvelle encolleuse et une nouvelle presse de 8 m pour pouvoir encoller les bois aboutés en planches panneautées et celles-ci en lamellé collé. Les essais ont commencé en 2020. La même année, nous avons obtenu la certification de FCBA et la commercialisation du produit a démarré en 2021. »

Les bois transformés par le Groupe Lefebvre proviennent à 95 % des forêts normandes et picardes. La distance moyenne d’approvisionnement est de 80 km.

Photo : Maxime Castel

Aujourd’hui, Manubois est le seul producteur de BLC structurel de hêtre en France à être certifié sur le process de fabrication (prédébit, aboutage, recollage de BMA…). Engagé dès le début dans la mise en place du label Bois de France, le Groupe Lefebvre apporte avec cette solution une véritable innovation sur le marché de la construction bois. Feuillu local très dur et esthétiquement le plus qualitatif parmi les BLC, le hêtre offre, en outre, une résistance mécanique supérieure à celle des résineux. Le produit a déjà été utilisé sur deux chantiers d’envergure. Le premier est un bâtiment tertiaire en R+7, faisant partie de l’ensemble immobilier « L’éveil de Flaubert », à Rouen (développé par Linkcity et réalisé par Bouygues Bâtiment Grand Ouest) ; le second, Wood’up, est un immeuble d’habitation de 50 m de hauteur, à Paris (promoteur : REI Habitat ; réalisation : Spie Batignolles Outarex en cotraitance avec le charpentier Poulingue, également normand). « Pour les deux projets, la résistance mécanique à la compression de BLC de hêtre a été l’argument décisif. Parce qu’elle permet de faire des poteaux dont les dimensions se rapprochent de celles en béton (35-40), explique Maxime Castel. Le poteau hêtre s’impose quand il y a de fortes charges et quand on veut gagner de l’espace. Dans le calcul du coût global, cela compense le surcoût généré par ce produit. On ne concurrence pas le LC résineux, on le complète plutôt dans les applications très exigeantes. »

Quartier « L’éveil de Flaubert », à Rouen. Dans ce bâtiment de bureaux R + 7 de 9 000 m2, 70 poteaux en BLC de hêtre ont été mis en œuvre en supports des planchers en béton. Projet collaboratif réunissant les équipes de Manubois, Bouygues Bâtiment Grand Ouest, Linkcity et le pôle d’expertise WeWood de Bouygues Bâtiment France Europe.

Photos : Maxime Castel

Quartier « L’éveil de Flaubert », à Rouen. Dans ce bâtiment de bureaux R + 7 de 9 000 m2, 70 poteaux en BLC de hêtre ont été mis en œuvre en supports des planchers en béton. Projet collaboratif réunissant les équipes de Manubois, Bouygues Bâtiment Grand Ouest, Linkcity et le pôle d’expertise WeWood de Bouygues Bâtiment France Europe.

Photos : Maxime Castel

Du prédébit…

…au produit fini.

S’adapter au marché

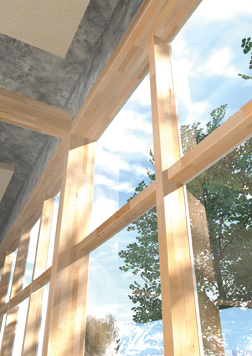

Actuellement, Manubois réalise 60 % de son chiffre d’affaires avec du bois collé, mais la part de bois structurel dans ce volume est marginale : 160 m3 sur 5 000 m3. Pour développer cette activité, l’entreprise a prévu de construire un nouvel atelier, plus moderne et plus performant. « Le projet de la nouvelle usine est bien avancé, mais il reste à prouver que les bonnes intentions d’acheter français, annoncées par les promoteurs et architectes, sont une réalité et pas seulement de belles promesses qui risquent de tomber à l’eau avec les complications actuelles du marché, déclare Joël Lefebvre. Pour l’instant, nous y travaillons de façon ponctuelle. Il faudrait que nous soyons convaincus que le marché va accepter 10 000 m3 de LC de hêtre par an avant de nous lancer. » En attendant, face à une demande plus restreinte par rapport à celle envisagée au départ, l’entreprise développe plusieurs pistes de travail. Par exemple, la différence entre les sections qu’elle propose et les standards du marché constituant un frein au développement du hêtre structurel, Manubois a revu le procédé de fabrication pour mettre une gamme plus large à disposition des clients. « Ce qui fut notamment possible grâce à la mise en service de deux raboteuses très spécifiques, précise Maxime Castel. Nous avons également élargi la gamme de BLC de hêtre à des petites sections. Le lamellé-collé est désormais certifié GL36 à partir de 60 x 100 mm, contre 190 mm auparavant. Cet élargissement vise tout particulièrement le marché de la façade rideau, pour lequel la qualité d’aspect et de finition bois est primordiale. Et le hêtre, par son absence de nœuds, sa dureté et sa résistance, a clairement une carte à jouer dans un contexte où la demande en “épines” bois est croissante. »

Anna Ader

Dans sa version petites sections, le BLC de hêtre trouve des débouchés prometteurs sur le marché de la façade rideau.

Doc. : Manubois

Manubois en bref :

- 45 ans de savoir-faire dans le mobilier et l’ameublement

- 30 ans d’expérience dans le collage et l’aboutage du hêtre

- 65 salariés Atelier BLC / LCA :

- 2 lignes d’aboutage par paquet, dont une installée en 2022 spécifiquement pour le bois de structure ; 2 raboteuses 4 faces + 1 raboteuse 2 faces spécifique au bois de structure ; presse à froid 8 m (spécifique bois de structure) et presse haute fréquence ; calibreuse à panneaux ; scie radiale automatique

- Capacité de production de bois collés : 5 000 m3

- CA 2022 : 10 565 000 e

- Investissement réalisés (R&D, matériel, temps) : 1 100 000 € ; à venir : 18 M € (Manubois) ; 12 M € (amont scierie)

Cet article est extrait du magazine WoodSurfer n°131 disponible sur Calameo.